Что такое приводной вал в автомобиле

Что такое приводной вал в автомобиле

Полуось автомобиля — это вал, который передает крутящие усилия с дифференциала на ведущее колесо. Другое название полуоси, пожалуй, даже чаще используемое — приводной вал.

Полуось нужна, чтобы обеспечивать подвижный контакт двигателя и ведущих колес, эффективно передавая усилия. При этом полуось поддерживает возможность поворота колес, минимизирует вибрации на руле и не допускает, чтобы машина двигалась рывками.

Как выглядит полуось автомобиля? По факту, это два шарнира наружного и внутреннего (ШРУС — Шарнир равных угловых скоростей) и собственно сама ось. Для крепления шарниров на концах вала делают специальные шлицевые соединения и канавку под стопорное кольцо.

Порванный пыльник

Наверное, самая распространенная неисправность одной из деталей ШРУСа, которая приводит к поломке всего механизма, — это повреждение пыльника. Последний бывает двух видов: резиновый и термопластовый. Резиновый заметно дешевле, так что в сегменте «лоу-кост» в основном используется он. Термопластовые пыльники заметно дороже, зато и гораздо выносливее, а также куда лучше переносят механические повреждения. Некоторые автовладельцы к термопласту относятся с подозрением в силу его жесткости, что является заблуждением.

Три главных врага пыльника ШРУСа — внешнее физическое воздействие, морозы и естественные перетирания.

С морозом все понятно: тут необходим только качественный состав материала пыльника, который дешевым не бывает. Так что если приобрести дешевый компонент, рассчитывать на его физические свойства не стоит.

Внешние повреждения чаще всего происходят у полноприводных автомобилей, которые частенько выезжают на бездорожье. В идеале после каждой такой поездки надо проводить хотя бы визуальный осмотр.

Перетирания чаще всего происходят, когда ШРУС поворачивается и ребра пыльника начинают касаться друг друга. Именно поэтому при замене пыльник нужно обязательно промазывать специальной смазкой изнутри, чтобы он не терся посуху.

Встречаются такие конструктивные особенности самих машин (например, отечественных), когда ШРУС все время находится в изогнутом состоянии и пыльник касается его внутренних металлических деталей. Кроме того, бывает, что пыльник находится вблизи систем сильного нагрева, например выпускного коллектора, в результате чего он потихоньку плавится.

Порванный пыльник сразу поломкой себя не проявит. Если смазка качественная, она будет довольно долго смазывать все трущиеся детали. Так что, если повреждение не выявилось на диагностике, то поломки и гудения ШРУСа иногда можно ждать месяц, а то и больше, поскольку в самом механизме смазка держится достаточно долго, однако в нее попадают абразивные частицы, которые ускоряют износ.

В случае потери смазки начинается перегрев трущихся механизмов, в результате чего проворачивает обойму ШРУСа и переднеприводная машина остается фактически с одним ведущим колесом.

Основные виды таких шарниров

p, blockquote 15,0,0,0,0 —> adsp-pro-11 —>

«Тракта» (кулачково-дисковый)

В состав ШРУСа входят 2 вкладыша, 2 кулака и диск. Вкладыши имеют цилиндрические шейки. Внутри имеются пазы. Шейки охвачены кулаками, диски входят в пазы. Рабочий угол перемещения не превышает 45 0 .

p, blockquote 16,0,0,0,0 —>

p, blockquote 17,0,0,0,0 —>

«Веисс» (четыре плюс один)

Имеется в виду наличие 4-х основных и одного направляющего (центрирующего) шара.

p, blockquote 18,0,0,0,0 —>

p, blockquote 19,0,0,0,0 —>

Данный шарнир установлен на ГАЗ-66, других автомобилях с повышенной проходимостью. Главный его недостаток – максимальный угол поворота колеса всего 32 0 . Срок службы таких шаров невысокий, так как нагрузка во время движения приходится только на 2 шара (другая пара задействована во время движения задним ходом).

p, blockquote 20,0,0,0,0 —>

Шести — шариковый ШРУС Альфреда Рцеппа

В данном механизме вращательное движение передается всеми шарами. Конструкция состоит из делительного рычажка, сепаратора, 6-ти шариков, корпуса, включающего сферическую чашку с ведомым валом, внутренней обоймы, которая включает сферический кулак с ведущим валом. ШРУСы Рцеппа имеют несколько модификаций.

p, blockquote 21,0,0,0,0 —>

p, blockquote 22,0,0,0,0 —>

Классический шарнир равных угловых скоростей может передавать значительные усилия с рабочим углом до 37 0 . Имеет большой коэффициент полезного действия, большую нагрузочную способность.

p, blockquote 23,0,0,0,0 —>

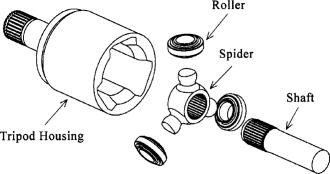

Трехшиповой — трипод

Такой шарнир равных угловых скоростей иногда называется «трипод». Выпускается в двух модификациях – жесткий и универсальный. Жесткий шрус подразумевает отсутствие перемещения вдоль продольной оси, угол составляет до 43 0 , применяются в качестве наружных ШРУСов. Универсальный имеет меньший угол, их можно применять в качестве внутренних шарниров.

p, blockquote 24,0,0,0,0 —>

p, blockquote 25,0,0,0,0 —>

Оригинальный ODB2 сканер Scan Tool Pro Black Edition

Выполнив подключение вы сможете:

- Считывать коды ошибок и стирать их с ЭБУ.

- Вести журнал поездок и расхода топлива.

- Отображать в режиме реального времени:

- обороты двигателя;

- скорость автомобиля;

- давление масла;

- температуру охлаждающей жидкости;

- показания со всех имеющихся датчиков;

- и многое другое!

Сканер совместим с устройствами на базе iOS, Android, Windows

Причины и признаки поломки гранаты

Качественный ШРУС – долговечная и надёжная деталь ходовой автомобиля, но только при соблюдении правил эксплуатации. Неблагоприятное воздействие внешних факторов призваны устранить специальные пыльники, которыми защищены узлы: они предохраняют ШРУСы от попадания грязи, пыли и влаги.

Работа детали в большой мере зависит от состояния пыльников. Малейшее их повреждение при езде по плохим дорогам с многочисленными ямами заканчивается попаданием внутрь ШРУСа загрязнений. Под воздействием грязи и влаги внутренняя смазка шарниров приходит в негодность, вследствие чего возникает повышенное трение, что приводит к поломке детали.

Другая причина проблем с деталью – неграмотное, экстремальное вождение автомобиля. Резкие старты с вывернутыми колёсами или пробуксовками, другие повышенные нагрузки на ходовую заставляют шарниры трудиться на пределе возможностей. В группу риска входят автомобили с «разогнанными» моторами. Стандартные приводы не рассчитаны на передачу дополнительного крутящего момента, поэтому срок их службы резко сокращается.

Самая уязвимая часть гранаты — пыльник

ШРУС может быстро сломаться по вине производителя автомобиля. Использование некачественного металла или нарушение технологии производства резко снижает качество детали. Автовладелец не в силах повлиять на работу шарнира, поскольку вина за его поломку полностью лежит на производителе машины.

Понять, что ШРУС неисправен, можно по следующим признакам:

- Хруст при поворотах. Хрустеть узел начинает по причине попадания внутрь грязи и удаления из его соединений смазки.

- Рывки в начале движения, ускорения или замедления автомобиля.

- Вибрация на скорости, особенно на поворотах.

Методы диагностики

Характерный признак проблем с работой механизма – повреждения пыльника. Если на защите обнаружены трещины даже небольшого размера или ослабление хомутов, стоит проверить состояние узла. Опытные автовладельцы и мастера советуют проверять состояние пыльников после каждых 5–7 тысяч пробега.

Специалисты рекомендуют самостоятельно воспользоваться одним из следующих методов диагностики неисправности:

- Машину ставят на подъёмник и включают первую скорость. Неисправный шарнир сразу издаст характерный хруст.

- Выворачивают рулевое колесо до упора, запускают мотор и трогаются. Хруст может появиться в начале набора скорости.

- Слушают звуки при езде по неровностям или наборе скорости.

- Явный признак неисправности шарнира – увеличенный люфт. Чтобы проверить состояние детали, берутся за внутренний шарнир на выходе привода наружного и качают его: люфт от полутора десятков миллиметров свидетельствует о поломке детали.

Своевременная диагностика поможет избежать проблем с автомобилем

Это важно! Проверку ШРУСов на предмет появления хруста желательно проводить раз в 3–4 месяца. Контролировать состояние пыльников и крепление хомутов нужно после каждой поездки по сильно пересечённой местности.

Что такое ШРУС и зачем он нужен в автомобиле

Шарнир равных угловых скоростей (ШРУС) – это механизм, обеспечивающий равномерную передачу крутящего момента к ведущим колесам при их повороте на угол до 70° относительно оси. Используются такие шарниры на автомобилях с независимой подвеской в конструкции привода управляемых колёс.

Задача передачи крутящего момента от двигателя к колёсам оказалась в техническом плане не такой уж простой и потребовала от автоконструкторов создания трансмиссии. При этом колеса «живут» в машине своей жизнью и крепятся к кузову независимо по отношению к коробке передач.

Для заднеприводных автомобилей вопрос решился использованием в конструкции кардана. А вот для переднеприводных автомобилей потребовались иные устройства, обеспечивающие передачу вращательного движения к «подпрыгивающим» относительно кузова колесам.

Дело в том, что обычный кардан с крестовиной, при вращении с постоянной угловой скоростью ведущего вала, не в состоянии обеспечить постоянную угловую скорость расположенного под углом вала ведомого. А дополнительные рывки и торможения при передаче крутящего момента от двигателя к колёсам автомобиля абсолютно неуместны.

Технические приёмы, обеспечивающие компенсацию такой неравномерности угловых скоростей, оказались эффективными до углов между осями ведущего и ведомого колес не более 20⁰.

В то же время для переднеприводных автомобилей требовалось обеспечить передачу крутящего момента без «искажений» при углах поворота колёс до 70⁰, причём такая передача должна была быть ещё и очень надежной, ведь узел подвергается высоким нагрузкам.

Теоретическое решение – ШРУС, было найдено давно: устройство запатентовано еще в 20-х годах прошлого века инженером А.Рцеппой (шарнир Рцеппа), а для его практической реализации потребовалось почти 40 лет (Япония, 1963 г.).

Конструктивно один из распространённых вариантов ШРУС выглядит следующим образом.

Ведущий вал посредством шлицевого соединения приводит в движение внутреннюю обойму, на рабочей стороне которой выполнены шесть канавок. На внешней обойме шарнира (соединённой с ведомым валом) также выполнено шесть канавок. А обоймы связаны между собой через шарики, расположенные в вырезах сепаратора.

Подобная конструкция обеспечивает (в отличие от простой карданной передачи) равенство мгновенных угловых скоростей ведущего и ведомого валов.

Типы ШРУСов, их устройство и принцип работы

В современных автомобилях используются различные ШРУСы, которые классифицируются:

- по месту установки (внешние и внутренние);

- по типу конструкции (шариковые, триподные, кулачковые и спаренные карданные).

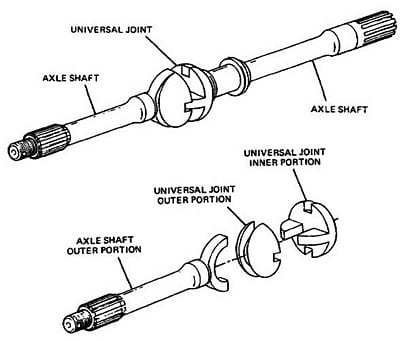

Внешние и внутренние ШРУСы

На каждое колесо переднеприводного автомобиля устанавливаются 2 ШРУСа. Внутренний шарнир соединяет коробку передач и полуось, внешний – полуось со ступицей колеса. Работая в паре, они обеспечивают передачу крутящего момента при всех типах нагрузок.

В наиболее распространённых шариковых шарнирах, внешние ШРУСы оборудованы радиусными канавками, обеспечивающими бесперебойность работы автомобиля при поворотах колёс. Внутренние гранаты с прямыми канавками компенсируют перемещения деталей узла вдоль оси при колебаниях передней подвески и вибрации автомобиля.

Конструктивные отличия различных типов ШРУСов мы опишем ниже.

Читайте также: Внутреннее устройство и принцип работы автоматической коробки передач , коробки робот и вариатора .

Шариковые

Состоят из корпуса (наружной обоймы) с 6 канавками, сепаратора, 6 шариков и внутренней обоймы с 6 канавками. В ходе эксплуатации автомобиля, шарики перемещаются по канавкам, обеспечивая передачу крутящего момента от двигателя на колёса.

Шариковые гранаты чаще всего встречаются на переднеприводных легковых автомобилях.

Внутреннее устройство шарикового ШРУСа

Принцип работы шарикового шруса

Триподные

В триподных ШРУСах вместо шариков используются сферические ролики, которые крепятся на пальцах опоры с помощью подшипников.

Триподные автомобильные гранаты устанавливаются как на легковые, так и на грузовые машины с малой грузоподъёмностью.

Принцип работы триподной автомобильной гранаты

Внутреннее устройство триподного ШРУСа

Кулачковые

Кулачковые ШРУСы конструктивно состоят из 2 вилок и 2 фасонных дисков. Площадь сцепления (контакта) вилок является значительной, поэтому элементы шарнира выдерживают серьёзные нагрузки при эксплуатации.

Кулачковые шарниры получили широкое распространение на грузовых автомобилях повышенной грузоподъёмности.

Внутреннее устройство кулачковой автомобильной гранаты

Спаренные карданные

Являются наименее востребованными устройствами. Изготавливаются из двух карданных шарниров, состыкованных между собой.

В настоящее время используются при производстве мощной строительной техники, тракторов, некоторых моделей грузовиков и внедорожников.

Принцип работы спаренного карданного ШРУСа

Читайте также: Внутреннее устройство и принцип работы коробки передач DSG и CVT .

Устройство ШРУС

Наиболее распространенные шариковые и триподные ШРУС имеют принципиальные конструктивные отличия.

Шариковый ШРУС. Состоит из корпуса, внутри которого имеются канавки (корпус образует наружную обойму), внутренней обоймы с канавками, сепаратора и шести шариков. Шарики зажаты в канавках между обоймами и удерживаются от «разбегания» сепаратором. Корпус ШРУС имеет короткий вал со шлицами, внутренняя обойма также имеет шлицевое соединение для установки приводного вала. Нужно отметить, что у внешнего ШРУС канавки радиусные, а у внутреннего — прямые. Почему это так — будет сказано ниже.

ШРУС типа «Трипод». Существует два типа триподных шарнира — универсальные и жесткие. Универсальный ШРУС состоит из корпуса с тремя канавками, напрессованной на вал трехлучевой опоры и трех роликов с шаровой поверхностью, закрепленных с помощью подшипников на пальцах опоры. Вал с трехлучевой опорой и роликами вставлен в корпус так, что ролики могут перемещаться по канавкам. В жестких шарнирах трехлучевая опора с роликами закреплена внутри корпуса, с опорой контактирует вилка, в которой сделаны три паза — в них движутся ролики. Универсальные триподные ШРУС используются только в качестве внутренних, жесткие — в качестве внешних.

ШРУС любого типа нуждается в постоянной смазке. Для этого используются специальные пластичные смазочные материалы, заполняющие внутреннее пространство шарнира. Для того чтобы предотвратить выдавливание смазки, а также обеспечить защиту от пыли и грязи, ШРУС герметично закрыт резиновым гофрированным пыльником, что позволяет пыльнику изгибаться вместе с шарниром и сохранять при этом герметичность.

О чем речь

Шарнир равных угловых скоростей, который обычно именуют ШРУСом (сокращение по литерам) или гранатой, является одной из самых важных и одновременно самых загадочных элементов автомобильной ходовой. Почему загадочных? Дело в том, что с проблемой выхода из строя данных шарниров автолюбители сталкиваются очень часто. А так как гранатой оснащаются подавляющее большинство переднеприводных и многие полноприводные авто, данная проблема стоит очень остро. Шарниры бывают внутренними и наружными. Они имеют почти идентичное устройство. В общем виде это:

- Корпус с обоймой;

- Сепаратор;

- Обойма;

- Шарики;

- Вал;

- Стопорное кольцо;

- Чехол (пыльник) с хомутом.

Именно этот шарнир обеспечивает нормальную передачу крутящего момента даже при повороте вплоть до 70 градусо в относительно некоторой оси. В случае автомобиля это означает, что ведущая ось, остающаяся жестко зафиксированной, может нормально передавать момент шарниру, который, в свою очередь, может проворачиваться. Это дает возможность создавать полноценную систему привода колес в автотранспорте с независимой подвеской. Однако недостатков у гранат много: склонность к перегреву (практически полностью решена в некоторых типах шарниров), потребность в смазывании, склонность к самозаклиниваю (решено в моделях типа «Трипоид»), капризность в эксплуатации. Касательно последнего: гранаты быстро выходят из строя при попадании внутрь сепаратора воды, песка, мелких камешков и т.п. Решить эту проблему позволяет качественный пыльник.

Особенности замены трипоидного ШРУС

Напоследок рассмотрим, как меняется внутренний трипоидный шарнир угловых скоростей на примере Ford Focus 2. Инструменты потребуются те же, что и указаны выше, а также универсальный трехлапый съемник и щипцы для снятия стопорных колец.

Сложность замены заключается в том, что придется полностью снимать приводной вал. Делается все так:

- Вытаскиваем из ступицы внешний шарнир (идентично ВАЗ-2110).

- Забираемся под авто, срезаем большой хомут внутреннего ШРУС, и стягиваем пыльник.

- Извлекаем вал (на нем остается внешний шарнир в собранном виде с одной стороны и трехшипная вилка – с другой, внешняя же обойма остается в КПП).

- Извлекаем внешнюю обойму (выталкиваем концевик при помощи монтировки, загнанной между обоймой и КПП);

- Снимаем щипцами стопорное кольцо, удерживающее вилку.

- Саму вилку стягиваем с вала съемником.

- Пыльник и новый элемент садим на вал и устанавливаем обратно стопорное кольцо.

- Ставим на место внешнюю обойму (можно аккуратно забить молотком с наставкой).

- Устанавливаем приводной вал.

- Закладываем смазку, натягиваем пыльник на внешнюю обойму и фиксируем его хомутами.

- Собираем все снятое в обратной последовательности.

Указанные инструкции подойдут практически для любого авто, но нужно обязательно учитывать особенности конструкции и касается это в первую очередь отсоединения нижних рычагов от ступицы.

Как видно, особой сложности в проведении замены ШРУСов нет, и все работы можно выполнить самостоятельно в гаражных условиях.